Il a fallu dans un premier temps découper les pièces dans le cuivre que nous avons trouvé si difficilement. Nous avons commencé par utiliser la scie à métaux et nos petits bras musclés; 3/4H pour un morceau, je vous dit pas l'ambiance!! Puis vint le moment où nous avons eu besoin de faire des trous pour les attaches du waterblock sur le processeur: J'ai acheté des mèches pour mètaux spècial

, mais rien à faire ça ne voulait pas percer.... Alors on a sollicité le grand-père de Leina que je remercie vivement pour nous avoir aidé dans cette tache. Les résultats furent au delà de nos esperances... En deux temps trois mouvements, il a decoupé le reste des pièces, percer les trous pour lesquels nous étions venu, et percer des trous de diamettre 14, ce qui m'a permis de faire mes pieces en fonction des besoins techniques, pratiques et esthètiques au lieu de les faire en fonctions des trous qui etaient déjà sur les plaques recuperées!!! c'est que ce super-papi est équipé comme on reve tous de l'être:

Voici les pièces fini d'etre taillées :

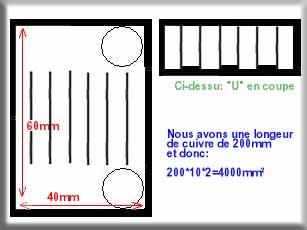

PHOTOS + schema des dimentions

Ensuite il faut souder..... La principale difficulté ( en dehors de ne pas se brûler les doigts...mais là encore papi nous fait par de sa grande experience.) est de ne pas déssouder les premières pièces en soudant les suivantes. D'ailleurs si vous vous lancez dans l'aventure, je vous conseille d'utiliser la soudure à froid qui laisse une marge de manoeuvre plus importante car froide (lol) et d'un temps de prise plus long. Je n'ai pas encore essayé pour des raisons de frais car nous avons déjà acheté le materiel pour souder à l'étain, sans compter que ce waterblock est une version provisoire, la définitive étant réalise par hydrolyse, enfin je l'espère.

Pour rajouter un peu de piment à l'histoire, nous avons pour l'instant effectué les soudures au camping gaz. Apres plusieurs essais, il en ressort que ça facilite les choses car la source de chaleur est homogène et constante, le tout est de ne pas mettre le feu trop fort comme je l'ai fait la premiere fois (cf la photos suivante) car dans ce cas les soudures sont démesurement grosses et le décapant vire rapidement au noir-cramé, ce qui d'une part n'est pas beau et d'autre part sera une source de pollution dans le circuit du watercooling, qui pourrait être à l'origine d'obstrution du système.

La seconde difficulté est de souder, puis d'empécher les petits guides de l'eau de bouger pendant que l'on ferme la dernière paroi. En effet ces plaques de cuivre, trés fines ,elles, sont sujettes à tomber pour un oui ou pour un non. Alors voilà mon astuce et comment j'y suis parvenu:

Au depart je voulais realiser ce circuit:

La plaque de cuivre du milieu est là pour augmenter encore la surface de contact entre l'eau et le cuivre plutôt que pour guider l'eau qui trouvera son chemin toute seule. En effet, certains pensent qu'il faut la guider pour la ralentir afin de bien refroidir le système, mais il n'en est rien car ce qui fait que la chaleur va passer plus ou moins vite d'un milieu à l'autre est la différence des temperatures ( en terme de potentiel). Alors il y a plutôt interêt à ce que l'eau soit vite évacuée au profit de celle plus froide qui sort du radiateur plutôt qu'elle stagne à l'interieur. Dans ce schéma, d'un point de vue de surface d'échange, je totalise 4000mm², vu qu'il n'y a que ca qui est veritablement important, je propose plutôt ce schema qui sera plus simple à mettre en place ( en réalisant des "U" cf cshéma) et qui totalise à peu près la même superficie:

Puis me vient une idée, toujours dans la même optique, plutot que de former des "U" pourquoi ne pas y mettre des tuyaux de diamettre 10 ce qui serait pile à la dimension et ce qui ferait aussi rôle d'autoblocant sans compter que les soudures se faisant en un point, toute la circonference peut être exploitée pour les échanges thermiques !! En effet, nous aurons 8000mm²!! En essayant de trouver un diamettre encore plus petit et en les mettant en quinconce je pense même pouvoir faire mieux. En effet il existe du tuyaux en diametre 6mm que Leina a trouvé chez

, mais il ne sera pas utilisé car le waterblock était déjà soudé quand nous l'avons eu. Peut-être sera-t-il utilisé avec l'electrolyse.

Pour souder, j'ai positionné les pièces en équilibre sur leavec des petits morceaux d'étain aux endroits voulus. Cela permet d'éviter que le decapant ne noircisse et qu'il soit plus facilement nettoyable par la suite (toujours pour éviter l'obstruction et l'inéfficacité du système.): l'étain en contact permanent fond dès que la temperature est suffisamment haute, partout d'un coup, ce qui permet de couper le gaz au plus tôt. Voilà le possitionement:

Ce qui donne une fois soudé:

Le soudage du "chapeau" reste un peu équilibriste mais on prend le coup. Pour le chipset et la carte video une

, il y aura moins de désagremment. Voila les waterblocks finis:

Proccesseur:Chipset:

Carte video:

les voila en position (vous pourez comparer l'emcombrement volumique grâce à ce petit montage):

Le waterblock de la carte video ne sera pas monté tout de suite parce que nous n'avons pas encorte trouvé de fixation, le trou prévu sur la carte vidéo est de diamettre 2.5mm